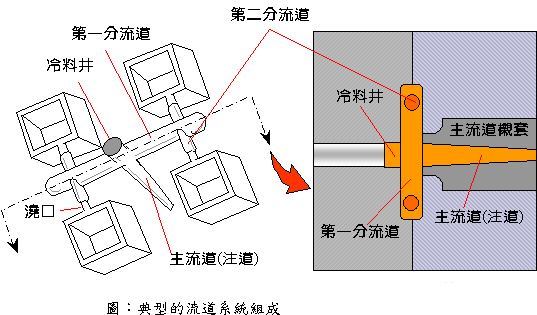

普通的流道系統(tǒng)(Runner System)也稱作澆道系統(tǒng)或是澆注系統(tǒng),是鋁液自射出機射嘴(Nozzle)到模穴的必經(jīng)通道。流道系統(tǒng)包括主流道(Primary Runner)、分流道(Sub-Runner)以及澆口(Gate)。

1.主流道:也稱作主澆道、注道(Sprue)或豎澆道,是指自射出機射嘴與模具主流道襯套接觸的部分起算,至分流道為止的流道。此部分是鋁液進入壓鑄模具后最先流經(jīng)的部分。

2.分流道:也稱作分澆道或次澆道,隨壓鑄模具設計可再區(qū)分為第一分流道(First Runner)以及第二分流道(Secondary Runner)。分流道是主流道及澆口間的過渡區(qū)域,能使鋁液的流向獲得平緩轉換;對于多模穴模具同時具有均勻分配鋁料到各模穴的功能。

3.澆口:也稱為進料口。是分流道和模穴間的狹小通口,也是最為短小肉薄的部分。作用在于利用緊縮流動面而使塑料達到加速的效果,高剪切率可使鋁液流動性良好;黏滯加熱的升溫效果也有提昇料溫降低黏度的作用。在成型完畢后澆口最先固化封口,有防止鋁液回流以及避免模穴壓力下降過快使鋁合金壓鑄件產(chǎn)生收縮凹陷的功能。成型后則方便剪除以分離流道系統(tǒng)及鋁合金壓鑄件。

4.冷料井:也稱作冷料穴。目的在于儲存補集充填初始階段較冷的鋁料波前,防止冷料直接進入模穴影響充填品質(zhì)或堵塞澆口,冷料井通常設置在主流道末端,當分流道長度較長時,在末端也應開設冷料井。

設計基本原則

模穴布置(Cavity Layout)的考慮

1.盡量採用平衡式布置(Balances Layout )。

2.模穴布置與澆口開設力求對稱,以防止壓鑄模具受力不均產(chǎn)生偏載而發(fā)生撐模溢料的問題。

3.模穴布置盡可能緊湊以縮小模具尺寸。

流動導引的考慮

1.能順利地引導鋁液填滿模穴,不產(chǎn)生渦流,且能順利排氣。

2.盡量避免鋁液正面衝擊直徑較小的型芯,以防止型芯位移(Core Shift)或變形。

熱量散失及壓力降的考慮

1.熱量損耗及壓力降越小越好。

2.流程要短。

3.流道截面積要夠大。

4.盡量避免流道彎折及突然改變流向(以圓弧角改變方向)。

5.流道加工時表面粗糙度要低。

6.多點進澆可以降低壓力降及所需射壓,但會有合模線問題。

流動平衡的考慮

1.一模多穴(Multi-Cavity)充填時,流道要平衡,盡量使塑料同時填滿每一個模穴,以保證各模穴成型品的品質(zhì)一致性。

2.分流道盡量採用自然平衡式的布置方式(Naturally-Balanced Layout)。

3.無法自然平衡時採用人工平衡法平衡流道。

廢料的考慮

在可順利充填同時不影響流動及壓力損耗的前提下,減小流道體積(長度或截面積大小)以減少流道廢料產(chǎn)生及回收費用。

冷料的考慮

在流道系統(tǒng)上設計適當?shù)睦淞暇?Cold Slug Well)、溢料槽以補集充填初始階段較冷的鋁料波前,防止冷料直接進入模穴影響充填品質(zhì)。

排氣的考慮

應順利導引鋁料填滿模穴,并使模穴內(nèi)空氣得以順利逃逸,以避免包封燒焦的問題。

鋁合金壓鑄件品質(zhì)的考慮

1.避免發(fā)生短射、毛邊、包封、縫合線、流痕、噴流、殘馀應力、翹曲變形、模仁偏移等問題。

2.流道系統(tǒng)流程較長或是多點進澆(Multiple Gating)時,由于流動不平衡、保壓不足或是不均勻收縮所導致的成品翹曲變形問題應加以防止。

3.產(chǎn)品外觀性質(zhì)良好,去除修整澆口方便,澆口痕(Gate Mark)無損于鋁合金壓鑄件外觀以及應用。

生產(chǎn)效率的考慮

盡可能減少所需的后加工,使成形週期縮短,提高生產(chǎn)效率。

頂出點的考慮

需考慮適當?shù)捻敵鑫恢靡员苊怃X合金壓鑄件脫模變形。

使用塑料的考慮

黏度較高或L/t比較短的塑料避免使用過長或過小尺寸的流道。