我司有半固態鎂合金壓鑄機資源

300T設備2臺

400T設備1臺

600T設備1臺

18028784288歡迎咨詢合作

半固態加工技術因其有諸多獨特的優點而被廣泛用于汽車、通信、電器、航空航天及醫療等各領域,但無論在理論上還是技術上,都需要進一步完善與發展。目前大量研究都集中在漿料制備方法、原理及漿料的流變特性等方面,而在半固態壓鑄模具的設計及半固態加工工藝參數方面的研究較少。應用有限的方法對1模8件復雜零件的半固態壓鑄充型工藝研究和試驗對比,結果表明,鋅合金壓鑄半固態成形技術主要受到壓鑄速度、壓射壓力、粘度、壓鑄模具預熱溫度及澆注系統等因素的影響。

用數值模擬方法對鎖扣壓鑄件的半固態充型及凝固過程進行研究,模擬了不同壓射速度、模具預熱溫度及不同內澆道尺寸等因素對半固態ZN3鋅合金充型過程的影響,為進一步研究半固態壓鑄成型技術提供參考。

1半固態壓鑄模具設計

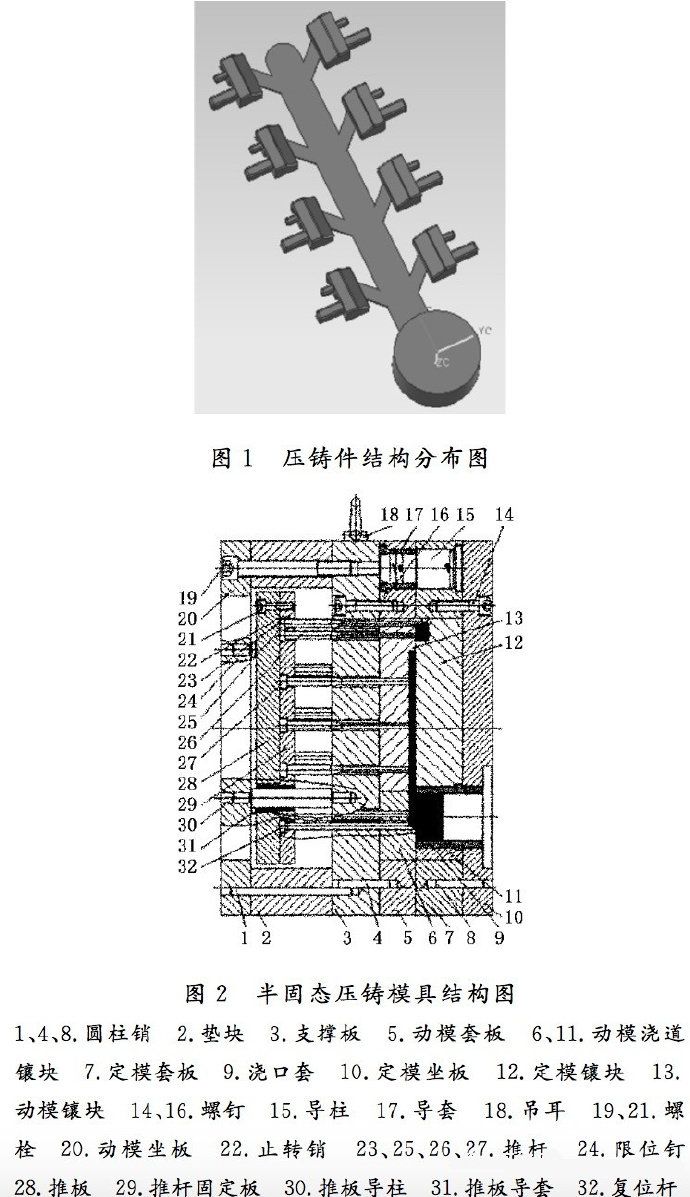

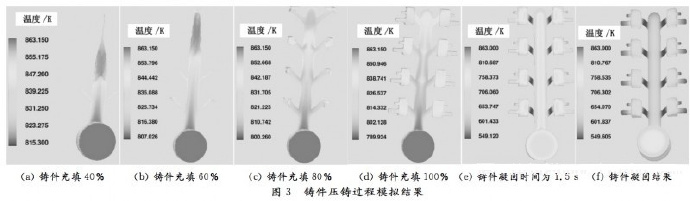

根據半固態金屬漿料的粘度及充型特點,結合鎖扣的壓鑄工藝要求,設計并制造出了鎖扣半固態壓鑄模具。由于鎖扣使用過程中成對出現,為了保證零件的使用性能,采用成對壓鑄。同時為了提高生產效率、降低成本,設計過程中采用1模4對,對稱分布。ZN3鋅合金鎖扣半固態壓鑄模具的內澆道尺寸比液態壓鑄的要大,設計時采用不同的內澆道截面積。該鋅合金壓鑄件批量大,壓鑄過程連續,模具溫度為250~300°C。半固態壓鑄件成形時溫度較低,模具材料選擇常用耐熱鋼H13(即4Cr5MoSiV1鋼)。

2半固態壓鑄過程模擬

利用分析軟件對鋅合金壓鑄半固態充型及凝固過程進行模擬,并對壓鑄成形時零件內部可能產生的氣孔、縮松、縮孔等缺陷進行預測。在鋅合金壓鑄半固態的數值模擬過程中,對半固態金屬流體做以下幾點假設:

1半固態金屬流體具有“剪切變稀”的特征,即使在較高固相率時,加以強烈攪拌,半固態金屬依然具有相當低的剪切應力,因此在模擬過程中將其視為連續的、不可壓縮的金屬流體,其流動特性由表觀粘度表示;

2充型過程所需充填時間很短,幾乎是在瞬間完成的,流體的傳熱時間很短,溫度變化很小,因此,將半固態成形過程的流動近似為等溫流動;

3漿料為牛頓流體,其表觀粘度系數為常數,充型過程為層流;

4在充型過程中只考慮半固態漿料的存在,而忽視另一流體,空氣。

2.1邊界條件設定

壓鑄ZN3合金,其密度為2.65g/cm3,固相線溫度為555°C,液相線溫度為615°C,模具材料為H13鋼。環境溫度設為20°C,型腔內氣壓為一個標準大氣壓(0.101MPa),模具與鑄件界面的傳熱系數2000W/(m2·K)。

2.2充型及凝固過程模擬結果分析

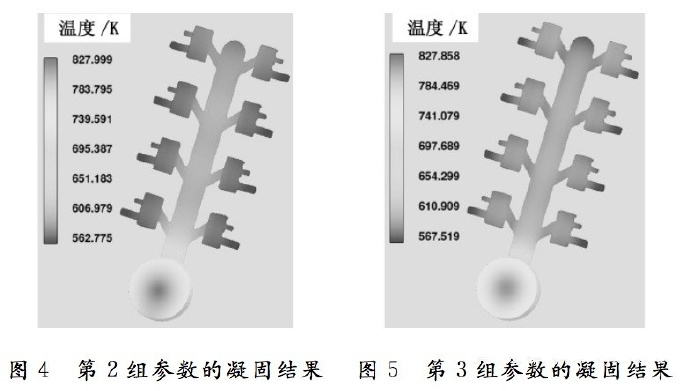

鎖扣半固態流變壓鑄過程數值模擬結果。模擬采用的工藝參數:壓射速度為1m/s,模具預熱溫度為240°C,漿料溫度為590°C。

通常,液態壓鑄時金屬液充入型腔后呈流射狀充填,直到金屬液沖擊到對面型腔后,兩次流體前沿向型腔兩側散開,并以反射壓力流的形式加速向下沿型壁流動,最終上部擴散的壓力流與下部反射的壓力流在入口兩側交匯,形成兩個很大范圍的渦流,該區域往往是卷氣、夾雜等鑄造缺陷存在的地方。半固態漿料在壓射沖頭的作用下進入型腔,在充型過程中,半固態漿料進入直澆道之后,在澆道內快速堆積,待澆道充滿后才開始充填型腔。整個充填過程平穩,基本沒有飛濺現象,直至充填完成。

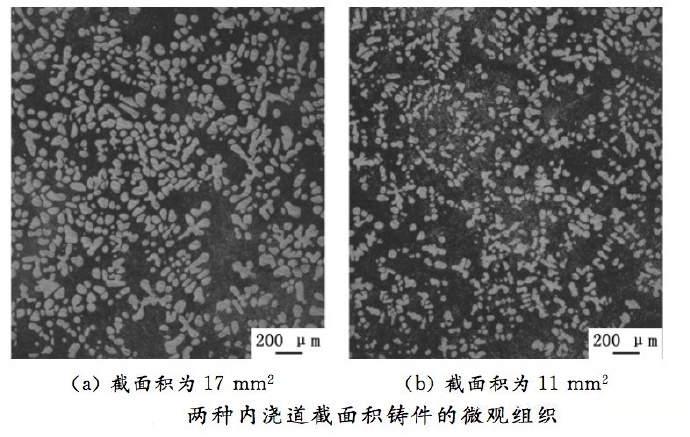

在凝固過程中,由于鑄件中心部分厚度比直澆道大,因此凝固時間與直澆道相比相對久一些,而料柄部分最后凝固。改變ZL102鋁合金的半固態壓鑄條件,采用第2組參數,即漿料溫度為580°C,壓射速度為1m/s,模具預熱溫度為220°C及第3組參數,即漿料溫度為600°C,壓射速度為1m/s,模具預熱溫度為240°C。其充型凝固過程與第1組參數(漿料溫度為590°C,壓射速度為1m/s,模具預熱溫度為240°C)模擬過程基本相同。

從以上3組參數的凝固結果分析可知,第1組參數鋅合金壓鑄件的微縮孔比例為1.43%,第2組參數的微縮孔比例為2.33%,第3組參數的微縮孔比例為1.98%,并且可以發現內澆道截面積大的一側的微縮孔要比截面積小的一側缺陷要少。根據以上分析,第1組工藝參數生產出的鋅合金壓鑄件質量優于第2組和第3組工藝參數下的鋅合金壓鑄件質量。

3半固態壓鑄試驗

3.1試驗過程

半固態壓鑄試驗是根據以上3組工藝參數進行的。ZN3合金的熔化采用工業電阻爐,采用C2Cl6對熔化后的鋁合金進行精煉,并用電磁攪拌法對鋁液進行等溫攪拌,制得半固態漿料。選用J1118F型壓鑄機進行壓鑄。首先在模具未預熱情況下進行壓鑄,生產出的鑄件未充滿,且缺陷較多。進行預熱后按上述工藝參數生產出的鋅合金壓鑄件成形良好,表面光潔無缺陷。

3.2試驗結果及分析

對不同工藝參數下的壓鑄件進行硬度測試。

從以上數據可知,與第1組參數相比,當澆注溫度為580°C和600°C時,鋅合金壓鑄件的硬度反而降低。這是因為溫度過低時,枝晶較大,導致硬度相對較差;同樣,溫度過高,枝晶長大,也會造成同樣的情況。但是在3組工藝條件下,內澆道截面積大的鋅合金壓鑄件硬度都要好于內澆道截面積小的鋅合金壓鑄件,即在適當的范圍內,內澆道截面積要盡量與入口處的型腔一致,可以有效提高壓鋅合金壓鑄件的品質。

內澆道截面積不同的壓鑄件金相組織也有明顯差異。內澆道截面積大的初生固相率要高于內澆道截面積小的鋅合金壓鑄件,并且兩鑄件的初生晶粒之間均伴隨很多細小的球狀晶,這是由于鑄件壓鑄成形期間漿料與鑄型型腔相接觸發生二次凝固造成的。

4結論

(1)壓鑄模具溫度對半固態壓鑄影響較大,半固態壓鑄過程必須保證模具溫度在250~300°C范圍內,這樣有利于壓鑄件充型和凝固。

(2)根據模擬結果得到的最優半固態壓鑄工藝參數:壓射速度為1m/s,模具預熱溫度為240°C,漿料溫度為590°C,整個充型過程平穩,沒有飛濺現象。

(3)半固態壓鑄模具設計過程中內澆道尺寸比液態壓鑄模尺寸大,根據鋅合金壓鑄件壁厚的特點,設計的較大內澆道面積(17mm2)的鑄件硬度優于較小內澆道面積(11mm2)的鑄件硬度。